Idrogeno, Schaeffler ha migliorato le piastre bipolari per le celle a combustibile

di Giulia Favetti pubblicata il 23 Agosto 2023, alle 12:07 nel canale Trasporti elettrici

Il fornitore automobilistico tedesco Schaeffler ha introdotto una nuova generazione di piastre bipolari per celle a combustibile PEM (Proton Exchange Membrane): il loro design è stato ottimizzato per la produzione su larga scala e grazie al nuovo rivestimento, ne è stata aumentata la durata

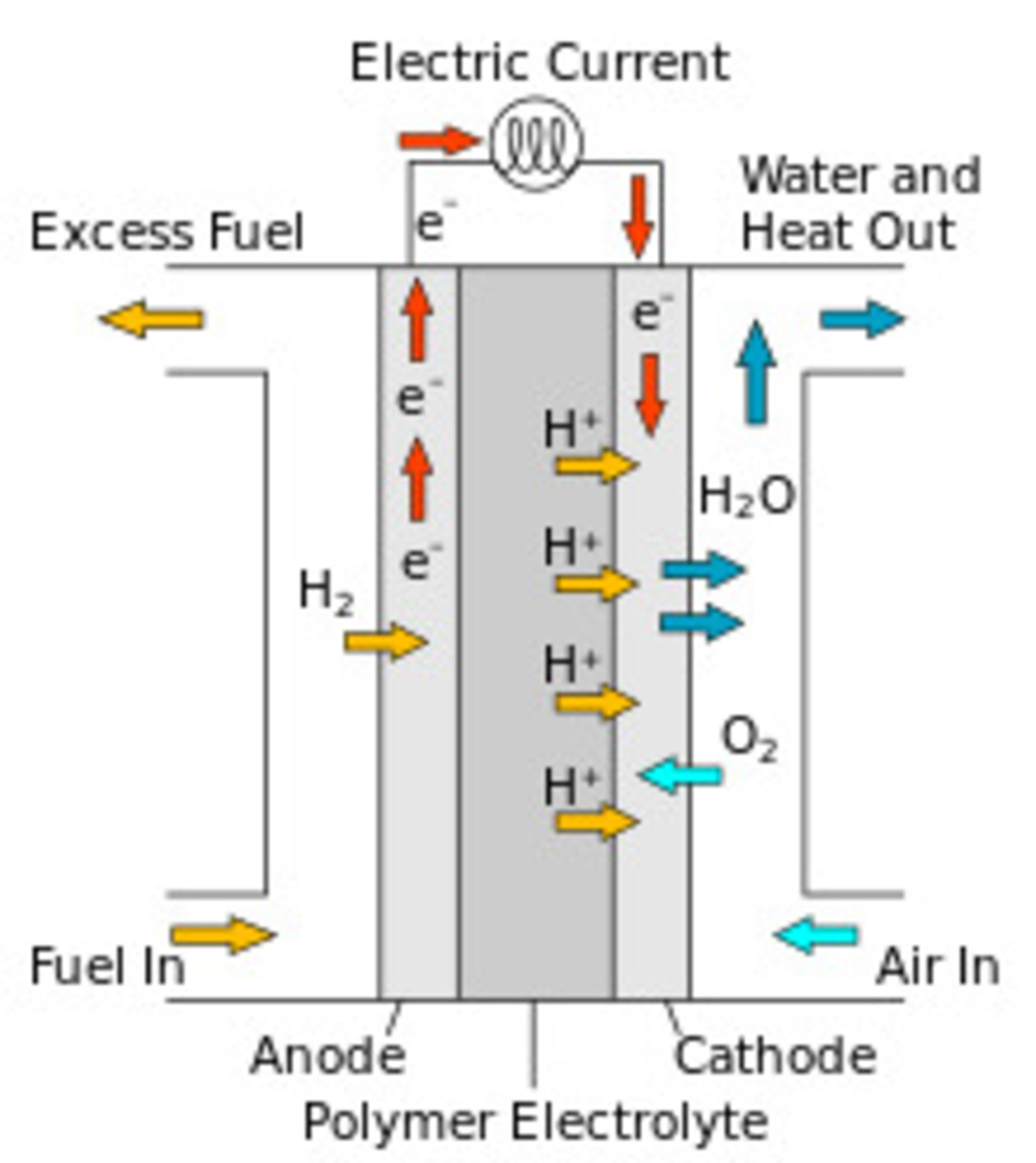

Come per le auto elettriche e le loro batterie, la ricerca sta proseguendo anche nel settore delle vetture alimentate ad idrogeno e delle celle a combustioni utilizzate: a tale proposito, negli ultimi anni, le più promettenti (diciamo il "corrispettivo" delle celle allo stato solido per le EV) sono le PEM (Proton Exchange Membrane) chiamante anche, per maggior precisione, PEMFC (Proton Exchange Membrane Fuel Cell).

Esattamente come il loro alter ego elettrico, a giocare a loro favore sono la leggerezza, le dimensioni contenute e le loro performance anche in condizioni di temperatura (e pressione) non ottimali. A frenare il loro utilizzo, l'alto costo di produzione, legato a doppio filo all'utilizzo di metalli nobili, quali platino, rutenio e iridio come catalizzatori.

Questi elementi non solo sono costosi e rari ma, nel caso dei rutenio e iridio, tendono anche a deteriorarsi nel tempo. Per superare il problema, un gruppo di ricercatori dell'Università di Umeå, in Svezia, ha creato delle speciali "trappole difensive".

"Il degrado dei metalli nobili, fenomeno noto come 'dissoluzione dei metalli', riduce l'efficacia della produzione di idrogeno", ha spiegato il professore Eduardo Gracia, a capo del gruppo. "Si tratta di un problema che deve essere risolto per poter sfruttare appieno la tecnologia PEM".

La ricerca svedese si è quindi concentrata nel trovare il modo di proteggere i preziosi metalli – piuttosto che trovarvi alternative – individuandolo in una "impalcatura" protettiva e inattiva in grado di intrappolare al suo interno l'ossido di rutenio. La "struttura" è composta da un ossido misto quaternario di stagno, antimonio, molibdeno e tungsteno e si è dimostrata in grado di mantenere stabile il metallo nobile anche in condizioni difficili.

Non solo, oltre a proteggere il catalizzatore ha anche preservato altri importanti componenti della PEM.

Lo studio "A Quaternary mixed oxide protective scaffold for ruthenium during oxygen evolution reaction in acidic media" è stato pubblicato su Communications Engineering.

"L'ossido misto, stabile agli acidi, è costituito da una rete interconnessa di ossidi nanostrutturati in grado di stabilizzare il rutenio nella matrice (Ru-MO).In combinazione con il feltro in fibra di titanio, abbiamo osservato una minore degradazione dell'attività di reazione di evoluzione dell'ossigeno rispetto all'ossido di rutenio non protetto dopo lo stress test elettrochimico", ha dichiarato il team.

L'altra strada intrapresa dalla ricerca di settore ha indagato possibili alternative, come ad esempio i complessi ferro-azoto-carbonio, più comuni e decisamente economici.

Questi materiali si sono inzialmente dimostrati inefficienti o di breve durata, ma un gruppo di scienziati guidato dal Prof. Shao Minhua dell'Hong Kong University of Science and Technology (HKUST) potrebbe aver trovato la soluzione, realizzando un catalizzatore ibrido composto da 3 diversi siti attivi per la reazione.

Il paper, "Atomically dispersed Pt and Fe sites and Pt–Fe nanoparticles for durable proton exchange membrane fuel cells" è stato pubblicato Nature Catalysis.

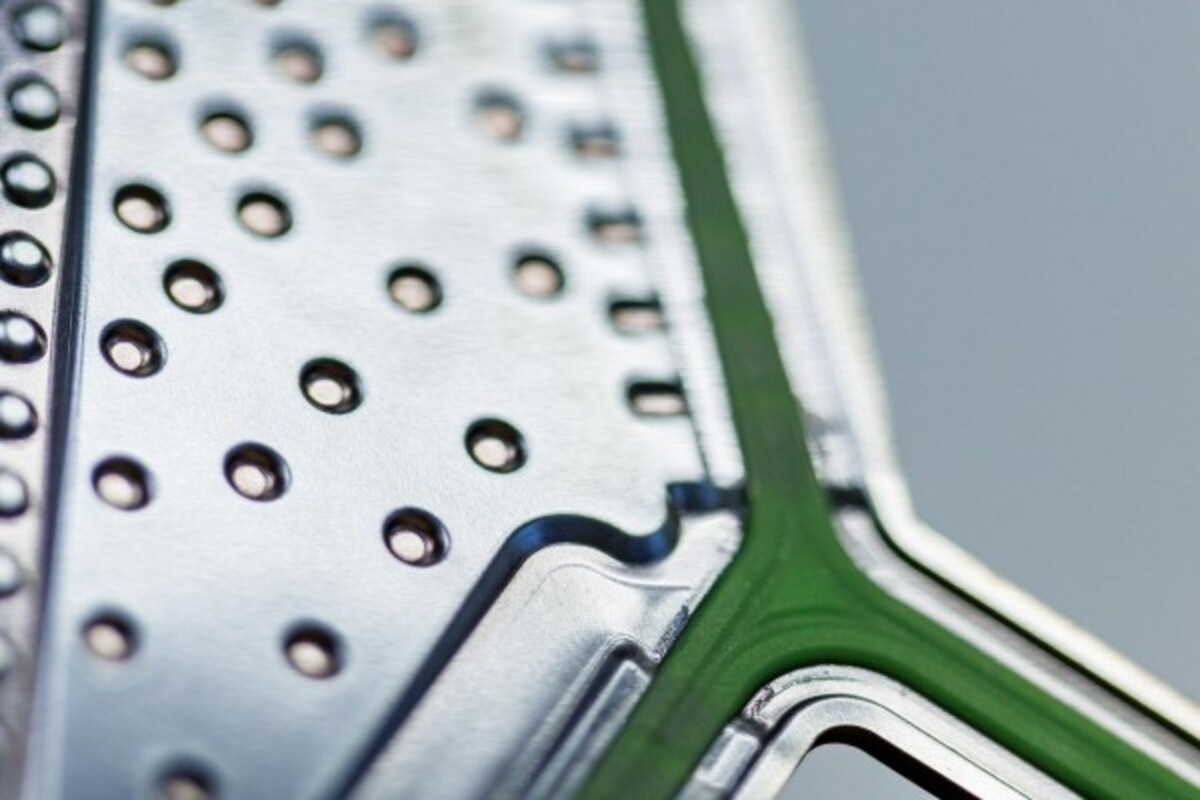

In questo scenario, vivace e innovativo tanto quanto quello della controparte elettrica, Schaeffler (fornitore automobilistico tedesco) ha messo a punto importanti migliorie riguardanti le piastre bipolari per le celle a combustibile; gli stack dotati di queste piastre hanno raggiunto una densità di potenza superiore di circa il 20% rispetto agli stack con piastre della generazione precedente.

Le piastre bipolari svolgono una funzione importante nella cella a combustibile: separano e distribuiscono i gas di processo e il liquido refrigerante, eliminando al contempo l'acqua prodotta dalla reazione chimica.

L'ottimizzazione riguarda principalmente la riduzione e la leggerezza delle piastre, migliorandone al contempo le proprietà per l'attività effettiva. Per uno stack di celle a combustibile per veicoli, diverse centinaia di piastre bipolari e unità di elettrodi a membrana (MEA) vengono sovrapposte alternativamente una sull'altra. In questo composito le piastre rappresentano fino all'80% del peso della pila e fino al 65% del suo volume.

L'azienda ha affermato che per uno stack da 140 kW vengono impilati anche 400 compositi di celle di questo tipo; sempre secondo Schaeffler, con queste nuove piastre lo stack di celle a combustibile arriva a una densità di potenza di 4,6 kilowatt al litro (in base al volume dello stack) comprese le piastre terminali e il rinforzo.

Per il momento queste nuove piastre sono destinate solo a prototipi e piccole serie per i produttori di veicoli in un impianto pilota a Herzogenaurach. Dal prossimo anno, però, il fornitore tedesco ha intenzione di iniziare la produzione su scala, anche grazie alla joint venture Innoplate, fondata con Symbio a Haguenau, in Francia.

"Schaeffler ha sviluppato un design innovativo che sfrutta in modo ottimale la superficie della piastra", ha affermato Jochen Schröder, responsabile della divisione E-Mobility di Schaeffler. "Quanto più fini e precise sono le strutture della piastra bipolare, tanto più efficiente è la piastra".

Un prodotto di questo tipo, però, richiede una produzione più complessa, che spesso deve essere progettata da zero e su misura: la società ha quindi "progettato da zero per l'industrializzazione su larga scala – un approccio noto come design for manufacturing (DFM)".

Oltre alla produzione e alla densità energetica, Schaeffler vede nel sistema di rivestimento "un'altra caratteristica unica" delle sue piastre bipolari di seconda generazione.

Il fornitore ha sviluppato diversi sistemi di rivestimento ad alte prestazioni che, a seconda dei desideri del cliente, mirano a requisiti di durata particolarmente elevati, alla minima impronta di CO2 possibile o ad un rapporto qualità-prezzo ottimizzato. I sistemi di rivestimento vengono applicati utilizzando il processo di deposizione fisica da vapore (PVD).

"Grazie alle nostre competenze nella tecnologia delle superfici, siamo in grado di offrire a ciascun cliente una soluzione di rivestimento specifica per l'applicazione. Ciò significa che possiamo soddisfare diverse esigenze, in termini di bilanciamento di costi, prestazioni ed emissioni di CO2 legate alla produzione".

MSI Vector 16 HX A13V è un notebook gaming che fa sentire la sua potenza (e non solo)

MSI Vector 16 HX A13V è un notebook gaming che fa sentire la sua potenza (e non solo) In Photoshop arriva l'IA di nuova generazione

In Photoshop arriva l'IA di nuova generazione Per utenti Prime: HDD esterno 16TB a 279€, 179€ quello da 10TB, sono prezzi super!

Per utenti Prime: HDD esterno 16TB a 279€, 179€ quello da 10TB, sono prezzi super! ASUS Vivobook a 399€ con Core i3-1215U, 8GB/512GB, ma c'è quello da 549€ con 16GB RAM e Core i5-1235U!

ASUS Vivobook a 399€ con Core i3-1215U, 8GB/512GB, ma c'è quello da 549€ con 16GB RAM e Core i5-1235U! Tesla rimuove il supporto ai giochi Steam dai propri veicoli

Tesla rimuove il supporto ai giochi Steam dai propri veicoli

3 Commenti

Gli autori dei commenti, e non la redazione, sono responsabili dei contenuti da loro inseriti - infovisto che sono bipolari, avrei pensato che usassero il litio

Per pochissimi.

Ammetto che mi aspettavo una cretinata, invece è carina!

Ammetto che mi aspettavo una cretinata, invece è carina!

ogni tanto ci vuole

Devi effettuare il login per poter commentare

Se non sei ancora registrato, puoi farlo attraverso questo form.

Se sei già registrato e loggato nel sito, puoi inserire il tuo commento.

Si tenga presente quanto letto nel regolamento, nel rispetto del "quieto vivere".